中高铝瓷球隧道窑设计及系统体现

作者:admin 时间:2017-12-14 15:45

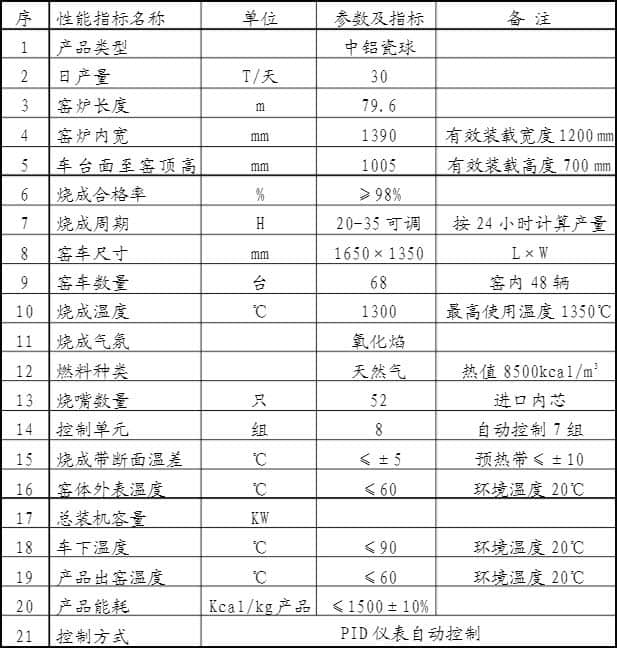

一般建设中高铝瓷球隧道窑所用的主要材料(耐火材料)为轻质材料,窑体轻、蓄散热少,可在车间内进行现场组装和制造,具有能耗低、自动化程度高、操作控制方便、窑内温差小、烧成合格率高等特点,是当前国内氧化铝球生产厂家的首选窑型。按最高使用温度1350℃设计,采用天然气为燃料,热值较高。按通过SiC棚板规格400×400××18mm设计,窑车规格装载宽度1200mm,装载长1600mm。而窑长,根据产品的要求和陶瓷厂的需要在窑炉设计方面的经验,窑长设计为79.6m。下图是中高铝球隧道窑相关技术参数。

中高铝瓷球隧道窑结构特点是气烧隧道窑设计为全轻型框架组装式结构,由24个预制式金属框架和耐保材料砌体组成的装配式单元结构(单元长3300mm)现场组装制成,窑体结构新颖,保温性好,能耗低。该窑主要由窑体系统、窑车运转系统、供气管路及燃烧系统、风机系统和电器控制系统等几部分组成。以下步骤是系统详细分析:

1:窑体系统

窑体系统包括窑炉基础、设备基础、金属框架、砌筑结构等几部分;其中设备基础包括:风机、顶车机等。

金属框架:窑体金属框架采用优质异型方钢管和型材等经严格的工艺焊接而成,窑体外表镶嵌经工艺处理的烤漆装饰钢板(颜色由甲方确定),美观适用大方。各单元节之间采用M12螺栓连接。窑体曲封以下结构全部架空,轨道安装在窑体底部的预埋钢结构上。

砌筑结构:全部所用高档轻质保温好的材料砌筑,分温度区段选材有度,窑内衬材料热稳定性能较好,不落脏,并且保温效果好,能耗低,使用寿命长。低温段、中高温段、窑顶砌体分别为堇青莫来石板平吊顶结构,中高温段设计使用聚轻高铝砖和JM28轻质莫来石砖砌成低平弧拱顶结构,分温度区段制造隧道窑洞高度,既能满足产品安全运行,又缩小了窑内温差,也便于窑内压力和温度的调节控制。

2:窑车运转系统

该系统包括窑车(含金属框架和砌筑结构)、托车道、顶车机、回车线及托车等几部分。窑车金属框架采用型钢制作成,车身较轻,车轮为铸钢浇注精加工件,车轴为45#圆钢,车轮轴承选用窑炉专用高温圆柱轴承,轨道选用15Kg/m轻轨。

窑车砌筑:结构为轻重质砖混合结构,既减轻了窑车的重量,降低了蓄热和能耗,又能满足窑车的承重要求,耐火砖砌体膨胀缝处根据承受温度能力选用不同的棉进行填充。

转运系统:根据工艺要求,除设置窑内行车道外,窑外还设置有一条回车道(本道外另设置有半条停车道,并设置有修车坑)、两条托车道。窑内行车道上设置有单杆油压顶车机,因窑车和产品较轻,回车线设计为手动推进形式,托车道上设计有两台手动托车。整个窑车运转系统全线连动,运行安全可靠,能保证窑车平稳、连续运行。

3:供气管路燃烧系统

该系统按功能类别分为窑上燃气供应系统、燃烧设备选型及布置几部分。

燃气供应系统:窑上燃气供应系统包括窑上供气管道,安全切断电磁总阀、过滤器、稳压阀、燃气管道等,阀门包括密封良好的球阀和蝶阀等。燃气经总管调压装置、安全切断电磁总阀、过滤器等分成7组支管,再从支管经执行器调节阀与烧咀联结,实现燃气连续供应。为保证供气系统安全,在主管上配置有完备的旁路系统,在旁路系统前后各设有一块现场压力显示表,显示燃气压力最高限和最低限,设有常开式安全切断电磁阀配置,起到遇到停电或出现其他故障时能自动切断燃气供应的功能,同时在放散管上设置的常闭式溢流电磁阀也跟着自动开开,将管内多余的气体排空,保证窑炉操作安全。入窑主管还安装有霍尔压力变送器,将燃气压力传送至控制柜进行显示。

烧咀选型及布置:设计安装52支中压调速型烧咀,燃烧充分节能明显。主管进入窑体后分成8组支路,每组支路对应一处温度测点和一个控制单元,自动控制每组控制6支烧咀。为使烧成带温度调节灵活,截面温差控制在±5℃以内,本窑所有烧咀采用多点密集、对称错位品字形布置,高温段烧咀设上下两排。

4:风机管道系统

该系统包括助燃风系统、排烟风系统、搅拌风系统、余热风系统、急冷风系统和窑尾冷却风系统。

助燃风系统:该系统包括助燃风机、调节阀、送风管路、球阀等附属装置。全套管路为不锈钢板卷管。助燃风压力通过在送风主管上的压力检测装置检测并传给控制柜进行压力显示。

排烟风系统:该系统包括排烟风机、排烟总管、支管及阀门等。排烟卷管采用A3材料钢板卷制,显分叉状分支管对称分布在预热带前端。排烟管道采用棉毯包裹后,外面使用铝板装饰,实用美观。

搅拌风系统:该系统管道分别对称错开布置在预热带后端窑体上部两侧墙,利用助燃风加强该段窑内气流循环,同时迫使顶部气流向下部流动,降低顶部温度,满足产品烧成的温差。

急冷风系统:该系统包括急冷风机及相应管路,采用不锈钢材质管道降低了对产品的影响。

余热风系统:该系统包括余热风机、抽热总管、支管及阀门等,余热管道采用A3钢板卷制。显分叉状分支管对称分布,管道外采用棉毯包裹后,外面使用铝板装饰,实用美观。甲方根据需要可自行对余热进行利用。

冷却风系统:该系统包括窑尾冷风机、热风罩及相应管路等。保证产品的出窑温度不高于50℃,减少对车间操作环境的影响。

风机配置:2台排烟风机、2台助燃风机、2台余热风机、1台急冷风机和1台快冷风机。其中排烟风机和助燃风机采用变频器控制,其它风机利用闸板调节。

5:电气控制系统

该系统为PID智能仪表单回路现场集中控制方式,包括燃烧控制系统、热工测控系统、风机控制系统及安全保护系统等,总控制柜内设有仪表控制系统,配有温度调节仪、温度单显仪、压力单显仪、压力调节仪等仪表,电器设备及安装均采用IEC标准。为使风机设备连续运转,该系统设置了两套控制方式,即风机在总控制柜和分控制柜上都可控制,保证了整个窑炉的连续运转。

燃烧控制系统:燃烧系统控制包括对燃气主管旁路系统、燃气支路系统、助燃供风系统及燃烧器等的综合控制。

烧成带控制原理为:热电偶探测温度—温度控制仪[设定温度]—电动执行器阀门(燃气供应量),对温度进行调节和控制。该温控仪具有模糊控制功能,能及时准确的对温度进行调节和控制。全窑52支烧咀根据区段分为8组支路控制,7组自动控制支路配备电动执行器和温控仪,可根据各段温度变化对支管进行调节。

旁路系统:设有电磁切断阀,主管压力传感器等电器设备,可实现报警和切断、仪表间燃气压力仪表显示、安全连锁及断电情况自动切断气源等。

热工测控系统:全窑设有18点温度测点、3点压力测点。其中7点温度测点参与控制。温度测点B分度4点,温度测点S分度5点,K分度9点。排烟和余热总管各设有1个双金属温度计,用来显示排烟风机和余热风机进气温度。3点压力测点分别为排烟、助燃、燃气。

风机控制系统:该窑配备排烟、助燃、余热、急冷、快冷等风机,所有风机均为手动调节。所有风机通过一台FX-2N64点PLC与燃气主管安全切断电磁阀一起实行连锁控制。

安全保护系统:该系统包括各种设备开启故障报警,温度上、下限设定报警,压力上、下限设定报警,燃气泄漏可以实行燃料自动切断与放散,符合环保与消防要求。

6:中高铝球设备相关连锁

首先燃气安全运行启动时先开排烟风机,延时关闭放散电磁阀及自动打开燃料总管电磁阀,然后开启排烟风机。运行连锁,助燃风机停止后,自动关闭燃气总阀,开放散阀,安全保护方面,设置供气总管减压阀。

再者设备运行控制系统,PLC编程实况连锁控制,PLC故障后转为后备手动按钮,输出操控。安全保护系统包括风机系统和燃烧系统连锁控制、各相关控制设备异常时检测、错误程序操作报警,以及各温度和压力参数超限检测等。

- 上一篇:上一篇:氧化铝陶瓷粉料及泥料的制备

- 下一篇:下一篇:瓷球在工业生产中的重要性