氧化铝陶瓷注射成型技术性能研究

作者:admin 时间:2023-09-14 08:50

氧化铝陶瓷与普通陶瓷的组成和制造工艺存在很大差异,普通陶瓷由原料制备、坯料成型和窑烧三道工序组成,氧化铝陶瓷大多采用粉末烧结制备。由于陶瓷材料硬度高,切削加工难度大。特别是对于汽车发动机、涡轮、发动机等各种复杂形状的非增压产品,在成型和烧结后不经过再加工就完成了加工,为了满足这一要求,人们对塑料零件的制造方法进行了模拟。通过注塑成型技术对高分子材料工业和工艺氧化铝陶瓷进行了加工,并取得了满意的效果。

氧化铝陶瓷注射成形设备

注射成形机一般由增塑装置(或注射装置)、合模装置、油压装置以及电子、电源控制装置组成。其类型根据增塑装置内部结构的不同,可以分为柱塞式和并联螺旋桨式。近年来,一般认为后者优点较多。

注射成形机是以电子、电源控制装置为中枢,在驱动油压装置的同时使增塑装置、合模装置顺次工作。其工作程序是:陶瓷原料由漏斗放入,进入缸体,原料在送人缸体端部的同时,进行熔化、搅拌,经缸体端部的喷嘴注射至金属模具的型腔中获得坯件。国外先进的控制系统采用屏幕显示方式(如利用示波管、等离子、电致发光、液晶),以及设计图形控制台方式或二者组合的复合控制台方式。

氧化铝陶瓷工艺

陶瓷的注塑成形原理和塑料的注塑成形基本相同。只是塑料内混合大量的陶瓷粉末。为了改进注塑成形条件,必须选择与使用原料匹配的有机材料,并要选定添加量。陶瓷原料的粒度一般为1μm,加入粘结剂(或称为添加剂),经充分混合、搅拌。注射成形的工艺流程见下。

1、原料的流动性

注射成形所用的陶瓷颗粒一般由80-90%(重要比,下同)的粉末和10~20%的粘结剂组成。粘结剂在脱脂工序中去掉,因此添加量以最低限度为宜,但应注意若添加量不足会影响成形效果。此外,陶瓷颗粒的流动性在粒度越小、形状越偏离球形时越差。因此,应用尽可能简便的方法对流动性进行测试。

2、成形条件产生的缺陷

成形条件如果不正确,会产生各种缺陷。其中最关键的是熔焊线条,若成形体带有通孔或盲孔,则容易出现这种缺陷。因此,必需注意模具的设计,特别是开口的类型、位置、大小及个数。同时应注意注射成形的注射温度和速度间的平衡。

此外,为了避免发生表面粗糙、裂纹、长条痕、变形等缺陷。在成形困难的情况下,可在注射成形机中装设自适应控制器,进行细微的控制。

3、脱脂

本工序又称去掉粘结剂,通常升温速度为3~5℃/b,约进行5~10日,但在0.5MPa压力的保护气氛下进行时,40小时可结束脱脂。

4、烧结

热工等参数可根据陶瓷的种类而定。烧结中的线收缩率约为15-20%,形状比较复杂或壁较厚的工作,容易在烧结中产生裂纹,应注意防止。

陶瓷注射成型技术是在陶瓷粉末中加入热塑性树脂、热固性树脂、增塑剂和减摩剂,使陶瓷粉末成为粘稠体,然后将混合物从喷嘴加热到金属模具中,冷却固化。常用热塑性树脂为聚乙烯、聚苯乙烯和聚丙烯,用量为10-30%,大大提高了成型复杂产品的精度和可靠性。

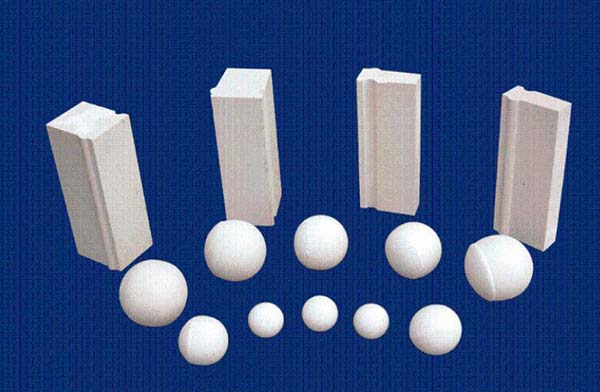

氧化铝陶瓷相关产品

|

|

| 高铝瓷球 | 中铝球 |

- 上一篇:上一篇:氧化铝球的竞争关键与质量标准和技术有关

- 下一篇:下一篇:微晶球代替中铝球石能起到哪些作用?